はじめに

前回は『3S』について解説をしましたが

今回は「通路について」取り上げていこうと思います。

・通路確保して安全な職場環境をつくりたい

・効率よく仕事で来るよう人の動線を見直したい

・どのように通路を確保すればよいかわからない

について解説していきます。

の記事を読めば、なぜ通路の確保が必要なのか、どんなメリットがあるのかがわかります(^^)/

ちなみにこの記事は、10年以上工場勤務をして『現場改善・品質改善』に取り組み、最終的に管理職として組織をマネジメントしてきた経験をもとに書いております。

通路の確保について

今回紹介するのは会社や企業・現場など、どこにでも必ずある通路についてです。

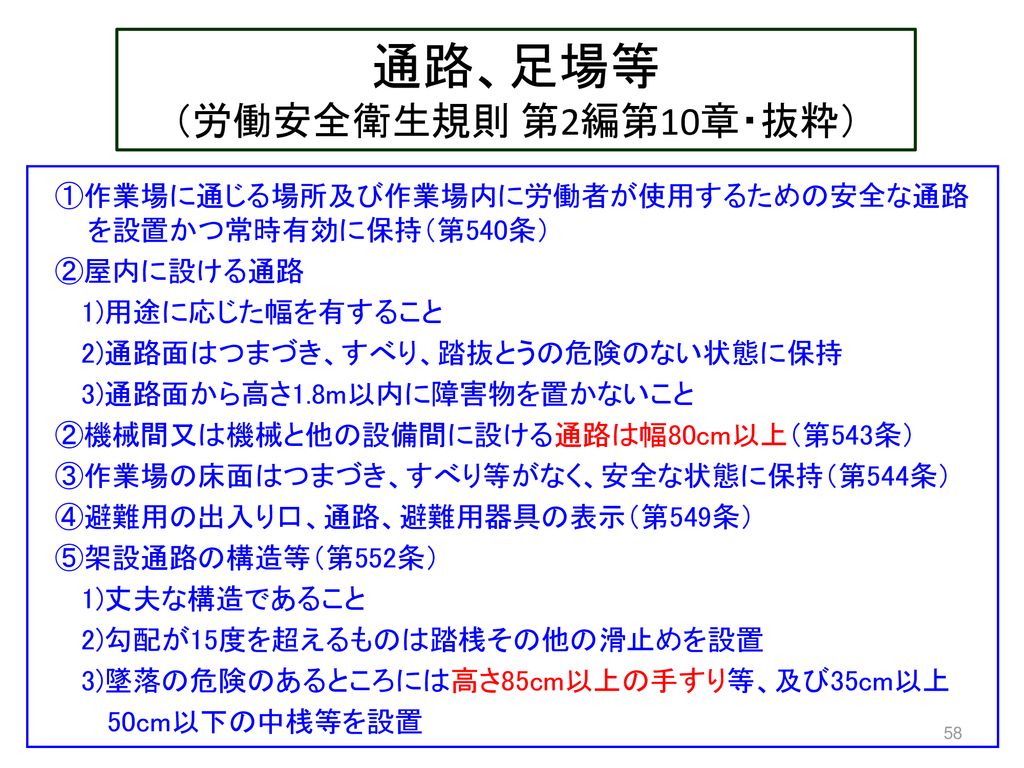

ちなみに労働安全衛生規則には、このような通路の関する条文があります。

全文が知りたい方はこちらのリンク参照です

JISHA 中労働災害防止協会HP☛労働安全衛生規則 第2編 第10章 通路、足場等|安全衛生情報センター (jaish.gr.jp)

通路の確保についてですね。

工場やオフィスには、必ず機械や物やデスクなどが置いてあって、そこを人が行き来するわけです。工場内だったらフォークリフトなんかも行き来するでしょう。

通路の確保がされていないと、、、

- 危険

- 移動コストの無駄

- すごいストレス

という状況が発生します。

ではさっそく、各項目について具体的に説明していきたいと思います。

発生するリスク

危険

言わずもがなですね。工場関係でしたら機械などに接触してしまい、怪我等に繋がるリスクが非常に高くなります。 特にフォークリフトが通行などをするような場所では、普通に轢かれます。

機械で死角になっていたり、コーナーで先が見えづらい状況でしたら尚更轢かれます。

さくさく轢かれます(笑)

日本産業車両協会によると、2021年1月から6月までのフォークリフトに起因する死傷事故の発生件数は、806件だそう!

半年足らずで、約800人ぐらいがフォークリフトに引かれているわけです(・・;)

移動コストの無駄

トヨタなどでも改善の考え方として取り上げられている「一歩、一円」という考え方があるように、通路が確保されていないことによって、移動時間が長くなります。

一人の数歩ならよいですが、皆が通るような通路であったら、その人数×歩数×1円て話で、それが1日、一週間ならまだしも1ヶ月、一年になるとなかなかの金額になるわけです!

<例えばですが>

ある品物を取りに行くのに、往復50歩いるとしましょう。その作業を1日5回します。

これを改善して、40歩で行けるようになりました。1回10歩減りましたね。

少な!!と思うかもしれませんがたかが10歩と馬鹿にしたらあきませんぜ、旦那(笑)

これを1日5回で50歩、週間で5日勤務としたら50×5の250歩です。やっぱ少ねーやん!て思うでしょ?

さらに行きます、1か月22日勤務で50×22の1100歩です。

さっきの話で1歩1円といいました、この段階で1100円のロスです!

はっ?たったの1100円やん??どーでもえーわ!!

という声が聞こえます(笑)しかし、どんどん行きましょう(^^

これが1年になるとどうなるか、、、、さっきの1100円×12か月で13200円です。

移動の無駄を無くすことで、年間13200円の削減です。

?? いやいうて結局、1年でたったの1万円くらいかよ?そんな頑張る意味ねーんじゃねー?

しかしどうでしょう、この作業を例えば1人じゃなくて10人がするとなると、あるいは工場内の全従業員が移動を必要とすると、、、。少し話が大きくなりますよね?

そういうことです!!

たかが一歩、されど一歩ですよ!

すごいストレス

ホントこれ!まぁ、何しか通路がきちんと確保されていないと腹立ちます。

例えば、台車を引いて材料を取りに行きます。が、しかし行こうにも通路が確保されていないので、普通に通れない!そこへ行こうにも、物が置いてあってそれを一個一個どかして進むとか。

何で、ちょっとあそこの材料取りに行くに、こんな苦労せんなんだ?

と、しなくても良いイライラが募ります

挙げ句のはてには

そこまで行くのにどんだけ時間かかってんの?

とか言われる始末!

さらにイライラが加速します(笑)

解決策として

では、どうしたら良いでしょうか

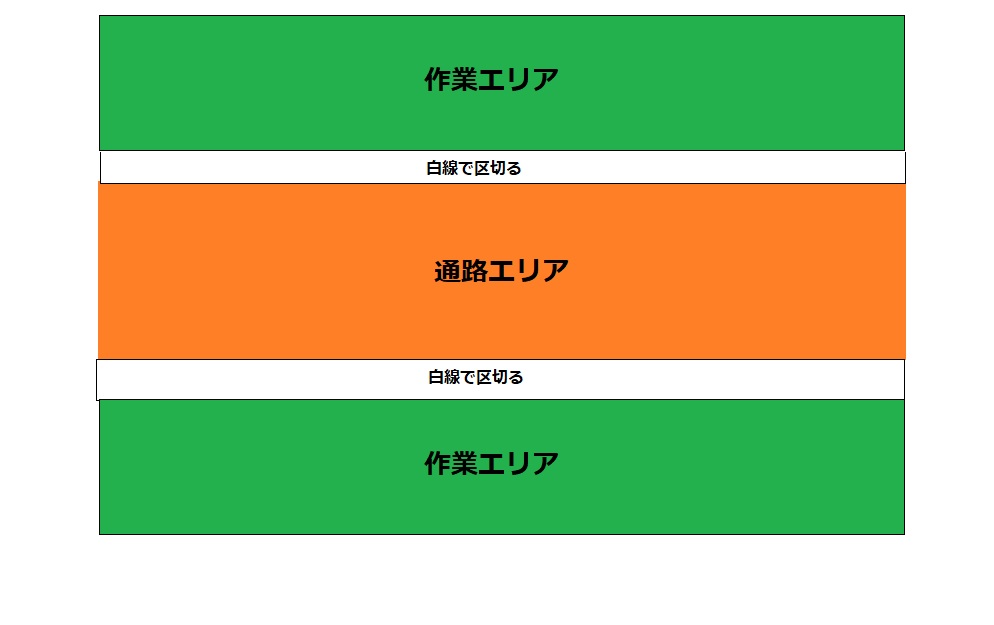

最も有効な手段 、それは色分けです。

通路をオレンジ色

作業エリアをグリーン

に色分けするすると良いでしょう。

こういう感じですね♪コレが一番わかりやすい!

すごくハッキリする!!

通路と作業区域が色分けされているため、みんなその認識で行動をするようになります!そして、通路に物が置いてあると、通路に物置いたやつ誰や!と怒られます。はみ出しても怒られます!!白い目で見られます!!これは言い過ぎか(笑)

なので色を塗ることにより、みんなの意識が変わります。この効果はとても大きく感じます。

ちなみに

色分けの仕方は、基本的には塗料を使って作業エリア・通路エリアとローラーで一気に塗り上げていくのがよいと思います。厄介なのが白線部分、作業エリアと通路エリアの境目にマスキングして白の塗料を刷毛で塗るという作業をずっとしていましたが、これがかなりの手間だし、まっすぐな線にならんしで!

そこで導入したのがコレ!

下地の面がある程度出ていないと使えませんが、作業エリアや通路エリアを塗る際にそのまま塗ってしまっておけば下地ができますし、あとはその上に張るだけでまっすぐな白線ができます。

もう一つ大きなメリットは、線が剝がれても張り替えるだけですぐに補修ができるという点。いちいちマスキングし直して色を塗って、、、しかも色を塗ったらそこでは作業ができませんが、テープなら張ってすぐに通常作業ができるという点もよかったですね♪

これから通路の色分け等検討される方は参考にどうぞ♪

難点としては、塗料に比べると、やはりテープですので剥がれやすいですね。

最後に

だだ、通路の改善はなかなか一人で出来ることじゃないから、何か改善提案の機会があったときとかに提案するのがオススメです☺️

会社によっては3Sの日とか環境整備の日あるいは保全日などがあると思います。そういった日にこの通路の確保や移動の改善を取り組んでみてはどうでしょう。

あそこ通りにくいわ~、何とかならんかな??

と、もしかしたら通路が確保出来てないことで困っている人や怒っている人は他にもいると思います。その人たちと協力して提案してみよう!

その効果がわかれば皆、これは「いいねー!」って、なるから(^.^)

そして、通路がしっかり区分されてると、見た目すごく気持ちがいいですよ♪

今回は以上になります、最後まで読んでいただきありがとうございました。

長年の工場勤務にて、管理職として散らかった現場と格闘して、現場改善や効率化、不良・時間外の削減に取り組んできた成果を、ここで発揮出来ればいいな~、と(‘ω’)

どんなことにも興味持ちすぎて、趣味にガンプラ・DIY・etc、色々しすぎて収拾がつかなくなってるかも?(笑)

コメント